냉간 성형은 높은 효율, 에너지 절감, 그리고 탁월한 소재 활용도로 인해 자동차, 하드웨어, 전자 및 기계 부품 생산에 널리 사용됩니다. 이 공정의 핵심 도구인 냉간 성형 다이는 부품 정밀도, 표면 품질, 그리고 전반적인 생산 효율을 직접적으로 결정합니다.

디자인하기 전에냉간 성형 다이포괄적인 부품 분석을 수행해야 합니다. 여기에는 부품의 크기, 형상, 두께 및 치수 공차 평가가 포함됩니다. 탄소강, 스테인리스강, 구리, 알루미늄 합금과 같은 다양한 금속 재료는 연성, 경도 및 스프링백 특성이 서로 다릅니다. 따라서 부품이 냉간 성형에 적합한지 평가하고 드로잉, 블랭킹, 굽힘과 같은 필요한 가공 단계를 결정하는 것이 필수적입니다.

다음은 냉간 성형 금형 엔지니어링의 핵심 단계인 금형 구조 설계입니다. 구조는 성형 정확도와 금형 수명을 결정합니다. 생산 요구 사항에 따라 설계자는 싱글 펀칭, 프로그레시브 또는 복합 금형을 선택할 수 있습니다. 상부 및 하부 금형, 이젝터 핀, 가이드 포스트, 부싱과 같은 주요 부품은 부드럽고 안정적인 성형 성능을 보장하기 위해 정밀하게 설계되어야 합니다.

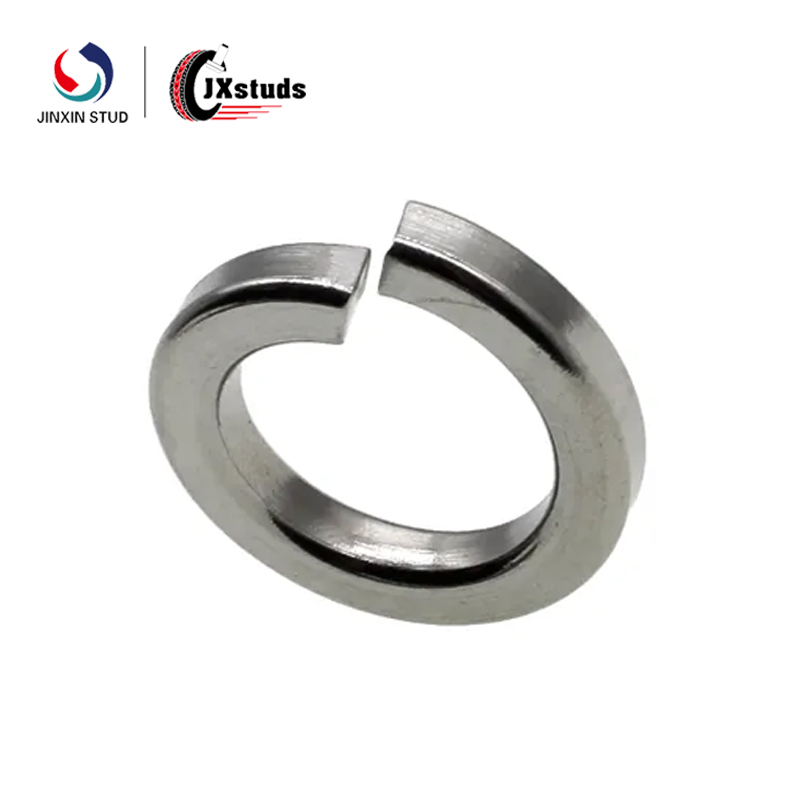

금형 소재 선정 또한 중요한 역할을 합니다. 소재 선정과 열처리 공정은 금형의 내마모성, 인성, 그리고 수명에 직접적인 영향을 미칩니다. 일반적인 소재로는 고속도강, 냉간 가공 공구강, 그리고 텅스텐 카바이드가 있습니다. 담금질 및 템퍼링과 같은 열처리 방법은 경도와 내마모성을 향상시키는 동시에 장시간 작동에도 충분한 인성을 유지합니다.

설계가 완료되면 금형 제작이 시작됩니다. 이 단계에서는 밀링, 연삭, 와이어 커팅, 방전가공(일렉트릭 디엠) 등의 공정을 통해 디지털 설계를 실제 공구로 변환합니다. 정밀 테스트와 미세 조정을 통해 모든 부품이 필요한 공차를 충족하는지 확인합니다. 이후 금형을 조립하고 시운전하며, 이동 정확도와 성형 품질을 검증하기 위해 건식 펀칭이나 시험 성형을 사용하는 경우가 많습니다.

마지막 단계는 시험 및 최적화입니다. 이 단계에서는 생산된 부품의 치수 정확도, 형상 일관성, 표면 조도를 검사합니다. 시험 결과를 바탕으로 다이 클리어런스, 이젝터 스트로크, 가이드 정렬 등의 매개변수를 조정합니다. 이를 통해 다이가 장기 대량 생산 시 안정적이고 신뢰할 수 있는 성능을 발휘할 수 있도록 보장합니다.

요약하자면, 냉간 성형 금형 설계 과정은 부품 분석, 공정 평가, 구조 설계, 소재 선정, 가공 및 조립, 그리고 시제품 최적화로 구성됩니다. 각 단계는 성형 부품의 품질과 생산 효율성에 직접적인 영향을 미칩니다.

경험이 풍부한 사람을 선택하다냉간 성형 다이 공급업체 높은 정밀도, 내구성, 맞춤형 설계 솔루션뿐만 아니라 최적화된 생산 효율성과 전반적인 비용 절감을 보장합니다. 설계, 제조, 양산 지원에 이르는 포괄적인 역량을 바탕으로, 당사는 모든 제조 요구에 맞는 장기적인 안정성과 신뢰할 수 있는 성능을 제공하는 냉간 성형 금형을 제공하기 위해 최선을 다하고 있습니다.